一、 前言

在火電廠中,抽真空系統(tǒng)設(shè)備主要用于建立和維持凝汽器真空,目前應(yīng)用在火電廠中的抽真空設(shè)備主要是射水(汽)抽氣器和水環(huán)

真空泵,其中水環(huán)

真空泵應(yīng)用較廣泛。一臺300MW級別火電機組的

真空泵組電動機額定功率約為100-200 KW左右,額定電壓380V,占用廠用電相對較少。但隨著G家節(jié)能減排要求力度的加大,特別是在火電廠中高電壓等級的輔機設(shè)備大多已進行了系統(tǒng)優(yōu)化、選型優(yōu)化、變頻、雙速、機械性能優(yōu)化改造等節(jié)能措施,火電廠輔機節(jié)能降耗的空間越來越小。如何對諸如真空泵等小型輔機進行節(jié)能設(shè)計或改造,實現(xiàn)對火電廠節(jié)能工作的深度挖潛和“細扣”應(yīng)是今后工作的重點。

二、 目前火電廠真空泵系統(tǒng)存在的問題

1、功率選型偏大

真空泵及其系統(tǒng)在設(shè)計選型時,出于考慮機組啟動時的抽真空速率(一般為30分鐘內(nèi)要求達到某個真空值)和**大的允許漏氣量作為選型原則。

按照抽氣時間公式:t=2.3×(V/Q)×lg(p1/p2)

其中:t—抽氣時間min V—真空系統(tǒng)容積m3

Q—真空泵的抽氣速率m3/min p1—真空系統(tǒng)初始壓力 p2—真空系統(tǒng)抽氣終壓力

由上式可以看出,對于一定容積(V)的容器,在初終參數(shù)(p1,p2)確定情況下,抽氣時間與抽氣率Q成反比,要在較短時間內(nèi)完成抽氣則抽氣率Q應(yīng)較大,而抽氣率Q的大小反應(yīng)了真空泵的軸功率大小。

因此,為保證機組啟動時能快速建立真空,設(shè)計時真空泵軸功率及電機功率選型往往較大。而在機組穩(wěn)定運行中,凝汽器中漏入的不凝結(jié)氣體量較小,遠小于真空泵的設(shè)計抽氣量。經(jīng)了解有試驗研究表明:300MW機組在真空嚴密性試驗達到優(yōu)秀值狀態(tài)下的漏氣量僅有10kg/h左右,其對應(yīng)-97kPa真空下的容積為30m3/h,而配備的真空泵抽氣能力達到3000-4000m3/h,目前的真空泵組配臵存在著“大馬拉小車”的狀況,泵組電耗較大。 2、效率低

真空泵組的效率指真空泵抽氣做功所消耗的軸功率與電機輸入的電功率之比,也可以用真空泵總效率公式η=ηιs×ηω×ηm表示。

Ηιs—等溫指示效率0.92~0.95,它反映實際壓縮過程與等溫壓縮過程的偏差。

Ηω—0.5~0.7,它反映葉輪攪動液體流動的損失。 Ηm—0.98~0.99,泵機械效率。

經(jīng)過計算可知,真空泵的效率可低**45%,實際運行中,水環(huán)真空泵的效率可能更低。

3、真空泵出力受工作水溫度的變化影響較大

實際運行中,水環(huán)真空泵的出力(即是抽氣能力)受工作水溫度升高的影響較大,這是因為泵制造廠提供的性能參數(shù)往往是以工作水溫在15℃工況下測取的數(shù)據(jù)。當(dāng)工作水溫度偏離設(shè)計值時,抽氣能力下降較快。有研究表明,當(dāng)工作水達到35℃以上,抽氣能力急劇下降80%及以上,這是因為工作水溫度升高到真空壓力下的飽和溫度時發(fā)生了汽化現(xiàn)象。同時,因為真空泵極限真空值就是工作水溫度所對應(yīng)的飽和壓力,所以工作水溫度的升高還對真空泵的極限真空值產(chǎn)生較大的影響。為解決此問題,華北電力大學(xué)曾提出增設(shè)水環(huán)真空泵輔助冷卻系統(tǒng),應(yīng)用冷凍水來使工作水降溫。但是其系統(tǒng)復(fù)雜,制冷系統(tǒng)經(jīng)過多級換熱后才產(chǎn)生作用,傳熱效果顯著下降。雖然,原理上可解決工作水溫度高導(dǎo)致真空泵抽氣能力下降的問題,但是,真空泵所需的循環(huán)工作水流量較大,達4—13噸/小時,所需的制冷量大幅提高了能耗。這種技術(shù)僅是降低了真空泵工作水溫度,維持真空泵的原有抽氣出力,但系統(tǒng)本身不能降低真空泵的能耗,相反還增加了制冷系統(tǒng)功耗。

綜上,火電廠中真空泵組存在為滿足機組啟動要求而功率選型較大,在正常運行過程中,泵效低下,電耗較大的特點。同時,也可以看到,真空泵在不同的運行階段所需的功率不同。

三、真空泵節(jié)能改造技術(shù)探討分析

1、改造途徑

可以通過抽真空系統(tǒng)改造、運行方式優(yōu)化等多種方法來降低真空泵組電耗,其中系統(tǒng)改造可以采用相鄰機組共用真空泵等方式,但存在著切換風(fēng)險較大,系統(tǒng)管道較長等不利因素,方案的安全可靠性較差。而運行方式優(yōu)化節(jié)能量有限,無法減少正常運行中真空泵電機的較高電耗。

針對真空泵在不同的運行階段所需的功率大小不同這一特點,可以考慮針對正常運行階段加設(shè)小功率真空泵的思路進行節(jié)能改造。即在保留原大功率真空泵組的基礎(chǔ)上,并聯(lián)安裝一臺小功率的真空泵,用于在正常運行階段,用較小的電耗維持凝汽器真空。原泵組仍然在機組啟動時用于快速建立真空,在機組正常運行、真空嚴密性較好的情況下,緩慢并聯(lián)投入小真空泵,切除原大功率真空泵,從而實現(xiàn)火電廠中真空泵的節(jié)能。 2、改造方案

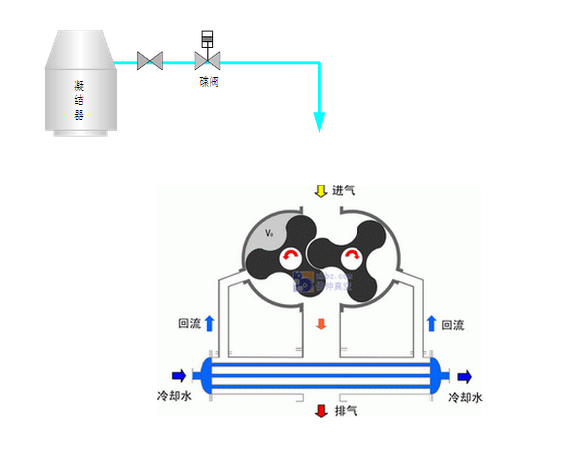

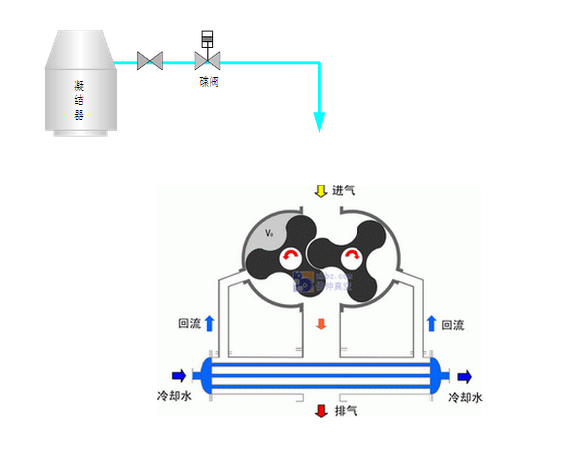

經(jīng)調(diào)研了解,小型抽真空泵中,羅茨-水環(huán)真空泵組等可滿足使用要求。羅茨-水環(huán)真空泵組廣泛應(yīng)用于化工、鋼鐵、石油、紡織、印染、造紙等行業(yè),抽氣能力幾乎不受工作水溫度或大氣溫度變化的影響。泵組的工作效率高,其抽吸的極限真空值小于400 pa,比常規(guī)水環(huán)真空泵的極限真空值(3300pa)高10倍,其抽吸能力較強。

當(dāng)機組正常運行時,把原真空泵切換到小功率羅茨-水環(huán)真空泵組運行,可實現(xiàn)以小代大的節(jié)能目的。目前300MW機組配套使用的真空泵多為2BE353型,其在工作水溫度為15℃時**大設(shè)計抽速為89m3/min,即5340m3/h,但它在工作水溫度升高到30度時的**大有效抽速降到40%,即抽速為2136m3/h(593L/S),考慮裕量和抽氣中水蒸汽含量,可選擇一臺抽速為600L/S的真空泵組,電機功率可選20kw-40kw,遠遠小于原真空泵組電機功率。

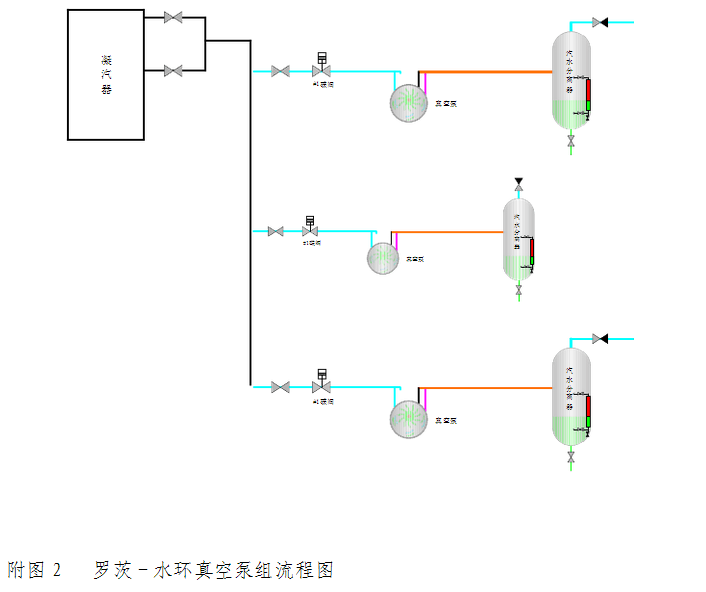

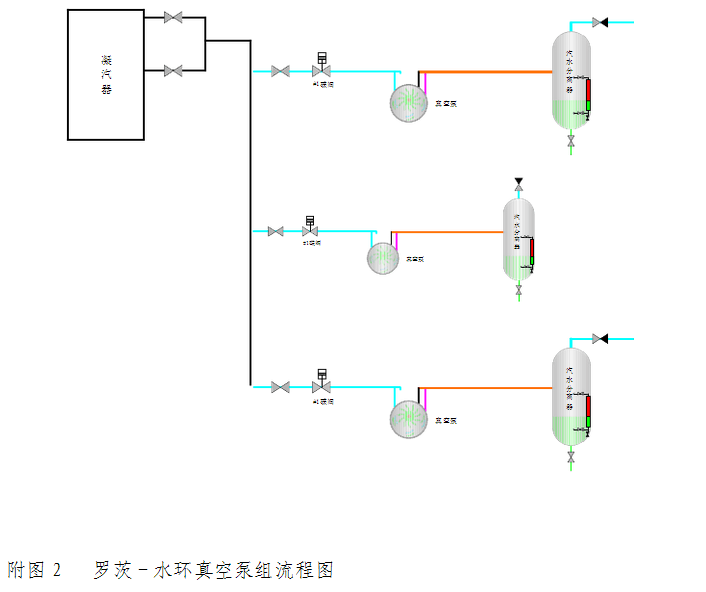

設(shè)備安裝原則是盡量靠近凝汽器抽氣口,當(dāng)凝汽器抽氣口附近無合適的安裝場地時,選在兩臺主真空泵抽氣母管中間下方安裝,如附圖1、2所示。附圖1 改造后真空泵系統(tǒng)圖

四、該技術(shù)的安全可靠性分析

任何技術(shù)改造及新技術(shù)應(yīng)用必須將安全可靠性放在**位,該改造方案在原真空組的基礎(chǔ)上并聯(lián)安裝小功率真空泵,當(dāng)真空系統(tǒng)發(fā)生嚴重泄漏時,可聯(lián)鎖啟動原大功率真空泵,可以確保機組安全。同時,多設(shè)臵一臺小功率真空泵,抽真空系統(tǒng)備用泵增多,系統(tǒng)的安全可靠性較原系統(tǒng)更高。

五、該技術(shù)的節(jié)能效果簡要分析

據(jù)廣東順德某電廠類似節(jié)能技術(shù)應(yīng)用的初步情況,原單臺大功率真空泵運行中電流為228A,小功率真空泵并聯(lián)安裝使用后,在保持機組真空不變的情況下,小功率泵運行電流僅為48A,節(jié)能效果達到78.9%,節(jié)電量較為可觀。同時還可減少大功率真空泵的運轉(zhuǎn)時間,延長使用壽命,確實是一種可推廣的“短小快”的節(jié)能技術(shù)。另一方面,該技術(shù)還提出了一種解決輔機運行功率過剩情況的節(jié)能方法與思路。在節(jié)能降耗工作中,有一定的指導(dǎo)意義。